Производство опор трубопроводов

Изготовление опор под трубопровод представляет собой полный производственный цикл от закупа материала (листового, профильного, трубного проката) до покраски готового изделия. Для защиты от коррозии используют различными покрытия в зависимости от условий эксплуатации. На каждом этапе производства проводится строгий контроль и при необходимости технические испытания.

Необходимый материал для изготовления опор подбирается заказчиком с учетом:

- стали, из которой изготовлена сама труба (марки стали должны сочетаться);

- климатических условий эксплуатации;

- характера поставляемого по магистрали продукта.

Углеродистые стали для опор трубопроводов уместны в условиях температур не ниже -30°C, т.е. в относительно теплых регионах. Низкоуглеродистые сплавы применяют при пониженных температурах: от -40°C и выше. К ним относят марки 14Г2-12, 17Г1С-12, 17ГС-12, 09Г2, 09Г2С.

При транспортировке продуктов с высокой температурой (паропроводы, системы ГВС в ЖКХ) используются жаропрочные стали. При стандартных условиях эксплуатации производство осуществляется из сортового проката стандартного качества.

Технологический процесс включает в себя следующие этапы: раскрой металла, его резку, гибку и сварку. На каждом этапе используют специально оборудованные станки и приборы.

Оборудование для изготовления опор трубопроводов:

- высокотехнологичные станки высокой точности, участвующие в раскрое;

- гильотина, которая также используется при раскрое;

- ленточнопильное оборудование, на котором проводится резка трубного или профильного проката;

- сварочное оборудование, применяемое на заключительной стадии сборки изделий;

- оборудование безвоздушного нанесения защитного покрытия на изделия;

- автоматизированные прессы для формирования хомутов и ложементов.

Готовые изделия проходят визуальный измерительный контроль (ВИК) аттестованным специалистом.

Проектирование опор технологических трубопроводов

Для начала требуется понять какой вид опорного элемента необходим. Это будет зависеть от конструкции всей магистрали и проектируемых узлов опор трубопроводов. Выявляется характер нагрузок, возможные деформации в процессе использования, необходимость в дополнительных элементах вроде накладок, подушек.

Проектирование технологических опор под трубопроводы проводится в соответствии с технической документацией. Например, СНиП 2.09.03-85, регламентирующий опоры и эстакады под трубопроводы. В качестве стандартов применяются ГОСТ 32569-2013 и ОСТ 36-146-88.

По стандартам составляются проектные чертежи. Также проводится расчеты максимальных нагрузок, пределы применения конструкций, расчеты на прочность.

Фундаменты опор трубопроводов

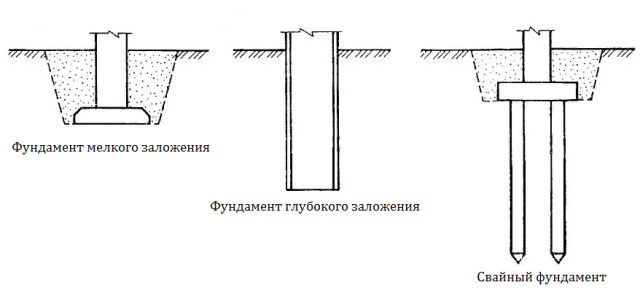

Некоторые типовые конструкции предполагают создание фундамента. Проведенные на этапе проектирования расчеты определяют его тип. Основания под опоры делятся на две группы: мелкого заложения и глубокого.

Массивные фундаменты мелкого заложения сооружаются из бетона, бутобетона, железобетона или бутовой кладки. Для производства массивных мостов, требующих большой площади передачи давления на грунт, используют монолит.

К фундаментам глубокого заложения относят свайные. Их можно встретить во многих магистралях с регулярными вертикальными и горизонтальными нагрузками (перекачка нефти). Между собой сваи могут различаться материалом (стальные, железобетонные), формой (призматические), предназначением (буровые).